PDCAサイクルとは?

効果的な業務改善につなげるポイントを解説

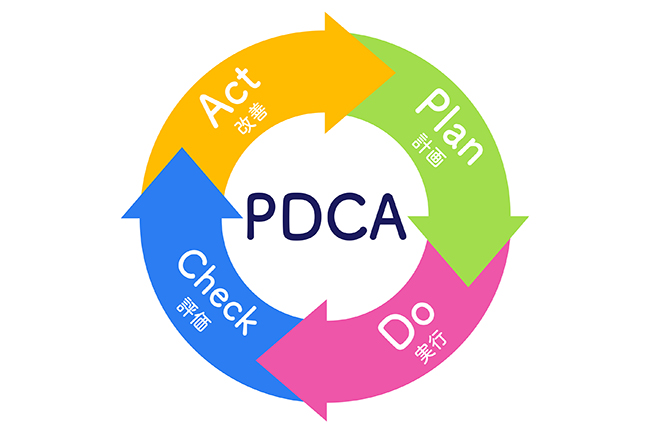

PDCAサイクルは、業務や品質管理の改善、目標達成のために使われるシンプルながらも有効な手法です。Plan(計画)、Do(実行)、Check(評価)、Action(改善)の4ステップを繰り返すことで、継続的な改善につながります。本記事では、PDCAサイクルの概念や具体的な進め方、効果的に運用するためのポイント、さらには実際の企業での成功事例を紹介します。

PDCAサイクルの意味と定義

PDCAサイクルは、業務改善や品質改善、目標達成のために使われるシンプルでかつ、有効な方法です。Plan(計画)、Do(実行)、Check(評価)、Action(改善)の頭文字を取った言葉で、4ステップを繰り返すことで継続的な改善につながります。

サイクルを回す際には、適切な時間管理と指標の設定が重要であるほか、各ステップで仮説を立てることで、より効果的な改善が可能になります。日本にPDCAサイクルが浸透したのは1950年代、アメリカの統計学者W・エドワーズ・デミング博士らによる講演がきっかけとなりました。個人はもちろん企業全体の業務効率の改善や向上を目指す取り組みとして、業界・業種問わずビジネスの場で活用されています。近年PDCAサイクルは、企業の施策や管理の基本的な考え方となっており、市場や顧客のニーズの変化に対応しなくてはならない企業にとって、欠かせない取り組みのひとつといえるでしょう。

生成AIの基礎知識についてもっと詳しく

いまさら聞けない!AI活用とは?

企業の業務効率化や意思決定のサポートにおいて、AIの導入がますます重要になっています。AIの基本的な知識から、従来型AIと生成AIの違い、AIアシスタントの活用方法まで幅広くご紹介しています。

PDCAサイクルの4つのステップ

PDCAサイクルは、具体的に以下の4つのステップで成り立ちます。ひとつひとつ詳しく見ていきましょう。

Plan:計画

まず、目標や目的を明確にしたうえで、実行する計画を立てていきます。この計画を立てる際、過去の経験を反映させ、複数の仮説を立てることが重要です。計画を立てる際は、Who(誰が)・When(いつ)・Where(どこで)・What(何を)・Why(なぜ)・How(どのように)・How much(いくらで)の5W2Hを意識して検討することが大切になります。特に、定量的な指標を設定し、具体的な数字を用いながら目標設定をするように心がけましょう。また、営業部門など各部署の視点も取り入れることで、より実効性の高い計画が立てられます。

Do:実行

立案した計画をもとに実行をしていきます。ただ実行すればよいというわけではなく、ここでは試行も含まれていることを忘れてはいけません。そのため、計画に従ってすべてを実行するのではなく、客観的に様子を見ながらスムーズに進めていくようにするほか、計画どおりに進まないことも考慮したうえで記録をしていくのがポイントです。

Check:評価

実行して記録したものに対して、評価を行います。設定した目標や目的が達成できた、あるいは計画通りに進まなかったなど、どちらの結果になったとしてもツールなどを活用して要因の分析を行いましょう。それらを具体的根拠として表すためにも、数値化し検証結果としてまとめます。

Action:改善

評価したデータをもとに、実行したプランについてどうするかを判断します。結果がよいものであれば、引き続き計画通りに進めることになりますが、課題が残るのであれば計画を一旦中止、もしくは延期の判断を下さなければならないこともあるでしょう。ただし、洗い出された課題のうち、取り急ぎいくつかの点を改善したうえで、引き続き計画通りに進めるのも一つの手でしょう。どちらがよいかはそのときの状況によるため、都度適切な判断を下したうえで、Planに戻ることが大切です。

ペーパーレスについてのおすすめ資料

ビジネスの場でのPDCAサイクルの運用メリット

PDCAサイクルをビジネス上で運用することで、主に以下の3つのメリットが得られます。一方で、時間がかかるというデメリットもあるため、効率的な運用が求められる部分に注意が必要です。

目標が可視化される

目標はもちろん、現在発生している課題が明確になることが大きなメリットといえます。個人だけでなく企業においても、これらが具現化されていないと改善・成長し続けていくことは難しいでしょう。プランを作成する段階で目標が可視化されるため、どのように能力を発揮したら良いかを意識するようになり、生産性が高まることにもつながります。

業務改善のノウハウや経験が蓄積される

繰り返しPDCAを回していくと、業務改善のやり方や優先順位のつけ方など、さまざまなノウハウや経験が蓄積されます。また、計画を実行して失敗となった場合でも、どこに要因があり、何を変えれば改善するのかを明確にすることで、次のサイクルに活かせるでしょう。

継続的な業務改善が可能

PDCAを上手く循環することができれば、継続的に業務改善をしていくことが可能です。計画を立てる時点で、現状と目標であるゴールとのギャップを把握でき、取り組むべき課題が明らかになります。また、個人に不足するスキルを洗い出して、人事教育の場面に活かす取り組みにも利用できるでしょう。

PDCAサイクルを効果的に回すための4つの方法

PDCAサイクルを効果的に回すには、以下の4つのポイントを意識することが欠かせません。また、各ステップで適切な期限を設定し、時間管理を重視しながら進めていきましょう。

計画は具体的な数値で細かく設定する

PDCAが上手くいかない原因のひとつに、誰が見てもゴールが理解しやすいプランができていないことが挙げられます。あやふやな行動計画を立ててしまうと、実行をするうえで行動に迷いが生じてしまいかねません。より効率的にPDCAサイクルを回すためにも、具体的な数字を用いた細かいプランを設定するように心がけましょう。特に、営業目標などの設定では、過去のデータを分析し、精度の高い目標設定を行うことが重要です。

現実的で無理のない計画を立てる

計画を立てる際は、現実的で無理のない目標を設定することが大切です。あまりに高い目標を設定してしまうと、計画を実行する前に従業員のモチベーションが下がってしまい、機能しない恐れがあるので注意しましょう。自分や組織の能力を正しく見積もり、確実に達成できる範囲で集中して取り組める目標を設定することが賢明でしょう。同時に、目標があまりにも簡単すぎると、改善への原動力が失われてしまいます。適度な難易度を持った、やりがいのある計画を立てることが重要です。

一方で、最初から計画自体を完璧に立てる必要はありません。理由は、PDCAサイクルの過程で計画を見直し、適宜改善を加えられるためです。現実的で取り組みやすい初期計画を立て、モチベーションを維持しながらPDCAサイクルを効果的に回していくようにしましょう。

計画通りにやり遂げる

一度立てたプランを計画通りにやり遂げようと、努力することも欠かせません。なぜなら、計画通りに作業を実行しなかった場合、その計画がよかったのか否かを判断することが困難になるためです。しかし、なかには計画通りにいかなかったというケースも出てくるでしょう。結果の良し悪しに関わらず、そのときの状況や課題がわかるように記録しておくことが大切です。

定期的な確認を実施する

PDCAサイクルは一度行ったら終わりではなく、定期的にチェックを行うことで目標に少しずつ近づいていきます。とはいえ、一般的にPDCAは通常業務に加えて導入することが多いため、日々の業務で手いっぱいな状態であると、PDCAのスピードが落ちてしまいがちです。また、なかにはPDCAサイクルを回すこと自体が目的になってしまうこともあり、定期的な確認やフィードバックを怠らないように心がけましょう。

PDCAサイクル運用の成功事例

ここではPDCAサイクル運用の成功事例として、株式会社良品計画とトヨタ自動車株式会社の例を紹介します。

業務内容のマニュアル化

無印良品(MUJI)やMUJIブランドを展開する株式会社良品計画では、PDCAサイクル運用の一環として経理や店舗など職種ごとの業務内容をマニュアル化し、ノウハウの共有と標準化を図りました。PDCAサイクルを徹底したことで、業務のばらつきが解消されたほか、顧客対応の質が大幅に向上し、従業員の当事者意識も高まったことに加え、顧客満足度の向上によって業績も大きく伸びています。

生産の徹底した効率化

トヨタ自動車株式会社は、業務の「ムリ・ムラ・ムダ」を徹底的に排除するために「トヨタ生産方式」という最短で製造するシステムを確立しています。現場の管理者と作業員が一体となって問題の分析にあたるほか、発見された問題点に対して、現場の作業員から具体的な改善案が提案されます。実現可能なアイデアであればすぐに取り入れ、見直しを重ねることで、無駄のない生産プロセスを構築することに成功しました。

PDCAに代わる2つのフレームワーク

業務改善においては、PDCAサイクルがよく知られたフレームワークですが、昨今ではPDCAに代わる新しいフレームワークが注目されています。ここではOODAループとPDRサイクルについて解説します。これらのフレームワークとPDCAサイクルの違いを理解し、状況に応じて適切な方法を選択することが重要です。

OODAループ

OODAループとは、観察(Observe)、状況判断(Orient)、意思決定(Decide)、実行(Act)の4つのプロセスから構成されるフレームワークです。アメリカ空軍のジョン・ボイド氏によって提唱されました。

OODAループの特徴として、PDCAサイクルでは対応できない外的要因による変化に対応できる点が挙げられます。状況の変化を中長期的に観察し、その変化に対して適切な対応を判断します。その後、決定と実行を経て、新たな変化を観察するといったサイクルの回し方が特徴です。急速に変化する経営環境下で、さまざまな情報をもとに素早い意思決定の実行が求められる場合に有効だといえるでしょう。

PDRサイクル

PDRサイクルは、Prep(準備)、Do(実行)、Review(検証)の3ステップで構成されるマネジメントサイクルのことです。PDCAサイクルのように計画段階がなく、準備をしたらすぐに実行に移す点が特徴といえます。1回のスパンが短く、改善も迅速に対応できるのが利点です。

また、組織はもちろん、個人でも利用しやすいため、事業規模を問わずさまざまな場面で活用されています。実行のハードルが低く、どのようなビジネスでも使いやすいことが最大の魅力といえるでしょう。

まとめ

PDCAサイクルは、目標達成や業務改善、品質改善に欠かせないマネジメント手法です。具体的な計画を立て、着実に実行し、結果を評価して改善点を見つけ、再び計画を練り直すというサイクルを高速で回すことで、継続的に改善を重ねることができるようになります。また、この仕組みを形骸化させないためには、適切な指標を用いて定量的に評価を行い、効果的な改善策を立案することが重要です。

成功事例に見られるように、PDCAサイクルを適切に運用することで、業務の標準化や無駄の削減など、さまざまな成果が期待できるでしょう。一方で、PDCAに代わる新しいフレームワークも登場しつつあり、状況に応じた使い分けが求められているのも事実です。目標達成に向けて、PDCAサイクルやその他の手法を自社に上手く取り入れ、継続的な改善と人材育成を図っていきましょう。

組織の業務改善に役立つグループウェア

desknet's NEO(デスクネッツ ネオ)

グループウェアは、社内の情報共有に最適なツールです。グループウェア desknet's NEOは、スケジュールやワークフロー、社内ポータルをはじめとした27機能が標準で備わっており、社内の情報共有に関する課題解決、業務効率の改善に役立ちます。

スケジュール管理からノーコード開発まで 業務課題をワンストップで解決、

DXを推進する desknet's NEO(デスクネッツ ネオ)

デスクネッツ ネオについてもっと詳しく

desknet's NEO 製品カタログ

情報共有、業務の改善・デジタル化、セキュリティ管理などの社内の課題を解決できるグループウェア desknet's NEOの製品ご案内資料です。

更新日:

「業務効率化」について

もっと読む

すべての機能は今すぐ無料で

体験できます

電話でお問い合わせ

平日9時 - 12時 / 13時 - 18時

- 横浜本社 045-640-5906

- 大阪営業所 06-4560-5900

- 名古屋営業所 052-856-3310

- 福岡営業所 092-235-1221

執筆者:株式会社ネオジャパン 編集部

執筆者:株式会社ネオジャパン 編集部